Какими клепками клепать машину

Всем громадный привет! Время летит, а с ним продолжаются работы по проекту #СинийДед. В прошлом видео были произведены работы по ремонту порогов. Сегодня переходим к днищу. Сразу скажу, я продолжаю делать клепочный ремонт. Пусть много скептиков, или как сейчас говорят хейтеров, но пусть моя тачка будет образцом. Чтобы когда лет через пять очередной энтузиаст решит ремонтировать свою тачку клепками, смотрел на мою как на пример.

А какой он будет, положительный или отрицательный, покажет время. Пока никто из тех, кто всячески поливает клепки грязью не привел мне пример, как развалилась его машина, а вот обратных примеров была куча. Ну да ладно, перейдем к работам.

Первым делом изготовил ребро, от которого пойдет пол. Все обработал и начал приклепывать.

Далее вырезаем центральный усилитель, который держит кресло. Состояние у него конечно печальное, будем что-то думать… и начинаем подгонку основного пола.

В качестве заготовки я использовал полик водителя от ВАЗ 2110, развернул его в обратную сторону, и даже попал выштамповкой на родной усилитель. Промазываем, подгоняем, приклепываем.

Ну как то так) А более подробно обо всех работах, и как все получилось, смотрите ниже!

Метки: синий дед, volkswagen, passat, passatb1, восстановление авто, заклепки в кузов, оживление мертвеца, тачки

Комментарии 50

Я на заклёпки ставил полы ( но не усилители, сам пол), задние внутренние арки восстанавливал. Вырезал все гнилье. Проще было багги из универсала сделать. Промазал после работ изнутри и снаружи толстым слоем мастики. Пороги приклепал, усиления порогов внутри поставил. Посмотрим, как говорится. Время покажет прочность такой конструкции. Я считаю, что вопрос этот спорный и нет ответа однозначного что лучше или хуже. Многое от качества проведенных работ зависит. Можно и в сварке напортачить, и в клепках. А вообще, кто делал подобные работы знает, что это труд. И тяжёлый. Так что респект и уважуха всем кузовщикам. И сторонникам сварки, и заклепочникам. ))

Самый миротворческий комментарий)) спасибо) надеюсь походят наши ласточки)

Я тоже надеюсь.)) Как вспомню весь процесс и усилия — хочется чтобы не впустую. Вообще, каждый сам выбирает как ремонтировать, каким способом. Мы все учимся опытным путем.))

Магазинные аллюминиевые клепки от вибрации, при боковых воздействиях срезаются тонким металлом. Можно между соединением проложить герметик (крокодил). А вообще грамотнее будет приварить полуавтоматом

«Пока никто из тех, кто всячески поливает клепки грязью не привел мне пример, как развалилась его машина» — я ведь правильно понимаю — речь идет об обычных алюминиевых заклепках из строительного магазина, где сердечник с шариком на конце тянут через алюминиевую трубку ножки заклепки? Если да, то вот мой пример: имею откатные ворота из профильной трубы, на которую приклепан профнастил. Раз в пару лет нижний ряд приходится переклепывать, т.к. то ли от влаги, то ли от вибраций внизу от клепок не остается и следа. Не знаю что с ними происходит. Но раз в два года замечаю, что лист профнастила внизу начинает болтаться. Ссотрю — отверстия есть, клепок нет. Их переклепать конечно совсем недолго, раз уж сверлить уже не надо. Но на автомобиле все эти негативные факторы, разрушающие клепки, наверное, гораздо более выражены.

Попробуйте заклепки из нержавейки, стоят дороже но и ходят очень долго.

«Пока никто из тех, кто всячески поливает клепки грязью не привел мне пример, как развалилась его машина» — я ведь правильно понимаю — речь идет об обычных алюминиевых заклепках из строительного магазина, где сердечник с шариком на конце тянут через алюминиевую трубку ножки заклепки? Если да, то вот мой пример: имею откатные ворота из профильной трубы, на которую приклепан профнастил. Раз в пару лет нижний ряд приходится переклепывать, т.к. то ли от влаги, то ли от вибраций внизу от клепок не остается и следа. Не знаю что с ними происходит. Но раз в два года замечаю, что лист профнастила внизу начинает болтаться. Ссотрю — отверстия есть, клепок нет. Их переклепать конечно совсем недолго, раз уж сверлить уже не надо. Но на автомобиле все эти негативные факторы, разрушающие клепки, наверное, гораздо более выражены.

Профнастил их срезает. Промаж герметиком между соединением

Там несколько рядов заклепок. Пропадают только на нижнем ряду. Думаю, там вибрация сильнее всего от роликов и колеса, которое по плитке едет в торце створки. А за совет спасибо — скорее через обрезиненную шайбу надо будет попробовать их застегнуть, такие на кровельных саморезах есть. Хотя совсем не напрягает раз в пару лет заклепочником минут десять поработать…

До того как сверку начали применять и в промышленности массово, применяли заклёпки в караблях, самолётах, грузоподъёмных механизмах которые весили и поднимали многотонные конструкции.

Но во всем нужен расчёт.

Учитель на ОБЖ нам рассказывал следующий анекдот:

Встречаются два друга, и один другому рассказывает:

— А я вот на вредном производстве работаю, только это вот враньё всё — всё у меня нормально. Всё у меня нормально. Всё у меня нормально.

Хороший полуавтомат позволяет приварить по утоньчённому металлу внахлёст. Да и вообще пораженные места надо удалять. 5 кг проволоки стоят в пределах 1000 р., её хватит переварить машину и еще на одну скорее всего останется. Не знаю сколько у вас уйдёт клёпок, но могу сказать одно — клёпки бывают разные, и они стоят денег, и под них надо всверливаться, а в машине куча трубок-проводов.

Поставить латку в неответственном месте — одно, а вот там, где нужно возить людей — я однозначно за соединения, близкие к заводским. Впрочем, рисковать своей жизнью и жизнью близких будете Вы сами (не дай Бог конечно!).

это чуть лучше саморезов по сути, не ровня точке

Ремонт кузова автомобиля заклепками

Ремонт кузова посредством заклепок проводят в двух случаях. Когда использование сварки невозможно из-за несвариваемости деталей или возникающие деформации сложно устранить. А также, если соединение заклепками экономичней и быстрей, чем сваркой.

Технология работ

Способ заклепочного соединения представляет собой скрепление двух или больше металлических листов посредством цилиндрических стержней, на концах которых головки. Предварительно в соединяемых деталях просверливают отверстия. Заклепку, с выполненной заранее одной головкой, вставляют в отверстие и формируют вторую шляпку. Головки клепок стягивают листы между собой и противодействуют их отрыванию. Стержень этого крепежа препятствует боковому взаимному смещению деталей и подвергается действию перерезывающих сил.

Заклепочные соединения применяют в производстве кузовов:

При ремонте этот способ чаще всего используют для замены поврежденной коррозией листовой обшивки кузова, когда сварка ненадежна. Особенно распространено заклепочное соединение при ремонте полов — поврежденный участок заменяют новой панелью. Грамотно выполненный заклепочный шов по прочности не уступает сварному.

Виды заклепок

Изготовляют из ковких металлов. Наибольшее распространены получили клепки из алюминия и его легких сплавов, мягкой стали, латуни, меди и другие. Различают типы:

У простых сплошной стержень. Заводская головка может быть цилиндрической, круглой или потайной (плоской). Эти крепежные элементы применяют, когда есть хороший доступ к обеим поверхностям скрепляемых листов, потому что для формирования второй шляпки используют пневматический или ручной молоток.

У специальных клепок стержень трубчатый и заводская головка имеет отверстие по центру. Вторую шляпку получают протягиванием и последующим отрывом оправки (стержня с утолщенным концом). В результате получается головка в виде толстого заплечика. Второй способ — цилиндрический стержень проталкивают, в следствии чего внутренний заплечик раздается и преобразуется в наружный. Специальные применяют в случаях:

Сверление отверстий под заклепки

Отверстие сверлят диаметром немного большим, чем у стержня клепки. Однако следует стремиться к получению наименьшего зазора, так как при этом:

На практике, во время ремонта, диаметр отверстия определяется размерами имеющихся сверл. Для клепок малого диаметра, используемых в жестяном деле, общий зазор должен быть в пределах 0,5 мм. Отверстие, по возможности, следует обработать – снять с внутренней поверхности заусенцы, которые образовались при сверлении.

Перед сверлением листов выбирают длину и диаметр клепок. Например, для монтажа на пол кузова с толщиной металла 0,6 мм листа в 1,0 мм диаметр элемента крепления будет приблизительно 4,0 мм. В случае использования специальных клепок, соединяемые листы могут быть толще, чем это допустимо для простых. Это применимо, если на элементы крепления действуют небольшие усилия. Листы обшивки кузова подвергаются вибрационным нагрузкам, действию напряжений кручения и изгиба, возникающих во время движении автомашины по неровной дороге. Они заставляют крепеж «играть». Так как в случае больших усилий требуется принимать диаметр крепежного элемента больше расчетного, то для указанного выше примера диаметр будет 5,0 мм.

Длину клепок подбирают в зависимости от их типа. У простых определяется длиной стержня. Поэтому длина элемента крепления вычисляется как сумма толщин соединяемых деталей и толщины металла, требуемого для заполнения зазора между отверстием и клепкой и для образования головки. При формировании круглой замыкающей головки к суммарной толщине листов добавляют длину стержня равную 1,5 диаметра. Для определения размеров специальных элементов крепежа используют таблицы, прилагаемые изготовителями.

Заклепочный шов

Независимо от типа, при ремонте необходимо использовать клепки из такого же материала, что и скрепляемые листы. Алюминиевые элементы крепления будут постепенно разрушаться, если ими склепать латунь, медь, коррозионно-стойкую или обычную сталь. В атмосфере более влажной этот процесс будет заметнее, так как образуется электролитическая пара.

Важные параметры заклепочного крепления — расстояния от края листа до центра клепок и величина шага (расстояние между осевыми соседних элементов крепления, смонтированных по одной линии — шву). Размер шага кратен диаметру крепежа и зависит от назначения заклепанной детали. Для приведенного выше примера при диаметре 4 мм длина стержня клепки 8 мм. Размер шага — 40 мм. От края листа до оси шва — 8 мм. В ряде случаев, при ремонте кузова, ориентируются на шаг точечной сварки и по нему размечают установку крепежных элементов.

Порядок установки простых клепок:

Монтаж специальных клепок:

Применение для заклепывания стержня-прошивки:

Дефекты при заклепывании:

Какими клепками клепать машину

Приветствую всех!

Можно ли использовать вместо заводской контактной сварки клепку вытяжными заклепками для соединения пола(в сборе со стойками) со щитом моторного отсека и задними крыльями? Какие могут быть проблемы, и как технологически эту клепку сделать, т.е. шаг, диаметр заклепок, нужен ли герметик в шов или еще чего?

ЗЫ со варкой ОЧЕНЬ большме проблемы

ЗЗЫ Вроде, Дефендер клепаный.

Клёпанное соединение имеет меньшую жесткость конструкции. У Дефендера так крепяться детали оперения. Силовой каркас кузова нужно сваривать. не обязтельно точечной сваркой. проще электро в среде защитных газов(полуавтомат). Это гораздо проще и технологичней, чем клепать панели пола к щиту передка и к усилителям пола.

Там пол кузова в сборе со стойками в том числе передними, т.е. стойки все приварены (криво всё что пц), так что клепать предполагалось только щит передка и задние крылья. В месте стояния кОзлища нет электричества.

Крылья, я думаю, можно приклепать. При условии Хорошей коррозийной защиты, хватит лет на 7.

Про щит не понял, просто не представлюя что это. У меня Буханка.

Шаг выбирать надо экспериментально, но не реже 100 мм при диаметре заклёпки 4,8.

Значит и щит тоже можно клепать.

Кстати, считается что клёпаные соединения более лояльны к вибрациям, нежели сварка. Собственно, это одна из причин клепания самолётов и паровозов.

Вытяжные заклепки есть не только аллюминиевые, но и стальные.

Правда в магазины их почему то редко завозят.

Вытяжные заклепки есть не только аллюминиевые, но и стальные.

Правда в магазины их почему то редко завозят.

Вот если заклёпки будут стальными, то соединению сносу точно не будет!

—-

ЗЫ. А у меня ещё вопрос к автору поста, он сказал, что у него нет электричества.

А как же он сверлить кучу дырок собирается? Ручной дрелью? Или шуруповёртом, пока батарейка не сдохнет?

Тяжело. 🙁

У меня ворота клёпаные. Стальные листы на раме из профиля. восемь лет и никакой ржи, правда, они крашены автомобильной краской «баклажан» и грунтованы.

У меня ворота клёпаные. Стальные листы на раме из профиля. восемь лет и никакой ржи, правда, они крашены автомобильной краской «баклажан» и грунтованы.

Вытяжные заклепки есть не только аллюминиевые, но и стальные.

Правда в магазины их почему то редко завозят.

И чего трудного?

Продаются в строительных магазинах. Стальные вытяжные заклепки, как Вы сказали обыкновенные строительные:D. Даже у нас в городе, где дефицит нормальных товаров просто зашкаливает можно подойти к продавцам в магазине и заказать. Конечно 10 штук вам ни кто не привезет. В пропрошлом месяце заказал себе две пачки заклепок, через неделю привезли и никаких проблем. В любом случае, гораздо лучше заморочиться и побегать по магазинам пару дней, чем надеяться, что покраска и герметик спасут дорогостоящие материалы.

И чего трудного?

Продаются в строительных магазинах. Стальные вытяжные заклепки, как Вы сказали обыкновенные строительные:D. Даже у нас в городе, где дефицит нормальных товаров просто зашкаливает можно подойти к продавцам в магазине и заказать. Конечно 10 штук вам ни кто не привезет. В пропрошлом месяце заказал себе две пачки заклепок, через неделю привезли и никаких проблем. В любом случае, гораздо лучше заморочиться и побегать по магазинам пару дней, чем надеяться, что покраска и герметик спасут дорогостоящие материалы.

Ну, если можно за пару недель достать, конечно лучше подождать и железные использовать. У нас таких в продаже не видел и заказать неполучится. А место стыковки надо всё-равно чем-то обработать и заполнить, иначе туда грязь и вода просачится, сгниёт что с железными, что с алюминием

. У одного знакомого крыша таким способом замучена, больше 10 лет прошло, недавно видел машину, всё там было в порядке. Я даже спрашивал, часто ли заклёпки отваливаются, на что он ответил, что пока ни одна не отлетала.

В том то и дело, на крыше ни одна заклепка не отлетела. А вот в под лючком бензобака, куда грязь попадает, там почти все отвалились.

В том то и дело, на крыше ни одна заклепка не отлетела. А вот в под лючком бензобака, куда грязь попадает, там почти все отвалились.

Электрокорозия ИМХО (соль/вода/грязь)

В том то и дело, на крыше ни одна заклепка не отлетела. А вот в под лючком бензобака, куда грязь попадает, там почти все отвалились.

Я ж писал, что надо силикон или что-то другое в местах стыковки, чтоб туда грязь и вода не попадала, и покрасить. В противном случае там всё сгниёт что при железных, что при алюминевых. Согласень, что при алюминевых немного быстрее 🙂

Его не совсем чтоб нет, отключают часто и болгарка на 1.5 кВт выбивает пробки на всей площадке. Дрель тянет, а сварочник кормить нечем. Душу жабу на покупку генератора. Но варить один хрен не умею

Хоть алюминий, хоть сталь, хоть нержавейка.

Когда на задней двери точечная сварка а лонжеронах полопалась, из нержавейки и пользовал. Понадежнее будет. Правда и клепочник посильнее надо, типа http://pruma.ru/files/item_3883.255.500.jpg

Я ж писал, что надо силикон или что-то другое в местах стыковки, чтоб туда грязь и вода не попадала, и покрасить. В противном случае там всё сгниёт что при железных, что при алюминевых. Согласень, что при алюминевых немного быстрее 🙂

Кажется не совсем хорошо объяснил как надо силикон класть. Сначало подганяем метал к ремонтируемой части, заранее сверлим дырки (можно пару штук, чтоб можно было закрепить и при дальнейшей сверлении не болталось). Затем мажем силикон по металу, т.е. вместах перекрытия металов друг друга, где будут дырки для заклёпок. Прикладываем и клепаем. Вес силикон, который выдавится снимаем. Когда всё засохнет, ту сторону, которая снизу, замазываем битумной мастикой, антигравием и т.д. А верхнюю, что в салоне к примеру, просто красим. Здесь главное, чтоб между состыкованными металами грязь и вода не попадало, а так головки заклёпок гнить не будут (или не раньше лет через 15-20 отвалятся).

У меня так приклёпан кусок метала к самодельной крышке кпп (не совсем угадал дыру под рычаг кпп), за четыре года никаких изменений, а там снизу грязи и воды всегда хватает. К статьи там у меня нет антигравия, даже непокрашены заклёпки.

Хоть алюминий, хоть сталь, хоть нержавейка.

Когда на задней двери точечная сварка а лонжеронах полопалась, из нержавейки и пользовал. Понадежнее будет. Правда и клепочник посильнее надо, типа http://pruma.ru/files/item_3883.255.500.jpg

Точечная сварка лопнула по одной простой причине. автомобиль отечественный. Режимы сварки не выдержаны. Сварное соединение гораздо надежней. Кузов работает на скручивание.Значит в процессе эксплуатации из отверстий под заклёпку будет образовываться элипс, а это люфт соединения. Да и нельзя забывать о равнопрочности конструкции.Это значит что соединять сталь с алюминием любыми заклёпками полная фигня. Допускаю это делать с деталями оперения. но не с силовым каркасом кузова. А самое главное если многолетний обобщённый опыт конструкторов ничего не значит. продолжайте изобретать велосипед и наступать на одни и теже грабли.Удачи в процессе познавания. ((((

Точечная сварка лопнула по одной простой причине. автомобиль отечественный. Режимы сварки не выдержаны. Сварное соединение гораздо надежней. Кузов работает на скручивание.Значит в процессе эксплуатации из отверстий под заклёпку будет образовываться элипс, а это люфт соединения. Да и нельзя забывать о равнопрочности конструкции.Это значит что соединять сталь с алюминием любыми заклёпками полная фигня. Допускаю это делать с деталями оперения. но не с силовым каркасом кузова. А самое главное если многолетний обобщённый опыт конструкторов ничего не значит. продолжайте изобретать велосипед и наступать на одни и теже грабли.Удачи в процессе познавания. ((((

Говоришь кузов крутит, поэтому сварка надёжнее? :D:D:D

А как фюзеляж пассажирского лайнера крутит? И крылья его? Странно, почему их до сих пор клепают, а не варят?

По вопросу совмещения металлов, так сейчас и алюминий делают с одинаковым эл/хим. числом со сталью.

А по простому, что касается именно авто

1. Клепка не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия.

2. Нет коррозии в месте соединения и вокруг него, не меняется структура металла.

Точечная сварка лопнула по одной простой причине. автомобиль отечественный. Режимы сварки не выдержаны. Сварное соединение гораздо надежней. Кузов работает на скручивание.

. Удачи в процессе познавания. ((((

Я одно время по «глупости» и «незнанию» кузовщину на УАЗке клепал люминиевыми заклёпками и хорошо, что они не знали, что сварка надёжнее, а то по отлетали б нахрен:D, а так стояли и не расшатывались;)

И зря наверное наше АТП закупало заклёпки для кузовного ремонта, хотя полуавтоматы у нас были, а в городе это было редкость (годы советские, это так к сведению)

А сварка это удешевление работ и общее облегчение конструкции

(особенно относится к корпусам судов)

Я одно время по «глупости» и «незнанию» кузовщину на УАЗке клепал люминиевыми заклёпками и хорошо, что они не знали, что сварка надёжнее, а то по отлетали б нахрен:D, а так стояли и не расшатывались;)

И зря наверное наше АТП закупало заклёпки для кузовного ремонта, хотя полуавтоматы у нас были, а в городе это было редкость (годы советские, это так к сведению)

А сварка это удешевление работ и общее облегчение конструкции

(особенно относится к корпусам судов)

Приспособление для установки резьбовых заклёпок

Все мы знаем какая великая вещь резьбовые заклепки.

В некоторых случаях им нет альтернативы.

До одного определенного времени я как либо обходился без них. Но в один прекрасный день ко мне приехал один замечательный автомобиль, на который нужно было установить защиту окон. Вот такую:

Разбирать половину салона, чтобы подсунуть изнутри обычные гайки — не вариант. В автомобиле установлено много девайсов, таких как багажный органайзер, автономка, которые затрудняли разборку салона. Некоторые кузовные части авто алюминиевые. И тут я понял, что пора осваивать.

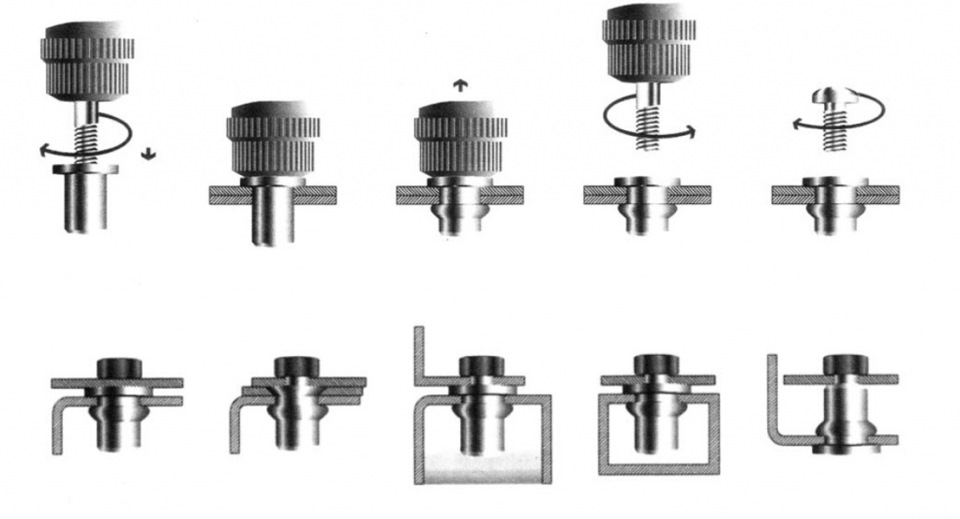

В интернете все пишут, что заклепки ставятся с помощью болта и гайки. В заклепку закручивается болт, на котором накручена гайка. Потом болт держат ключем, а гайку скручивают, тем самым расклепывая заклепку.

Я вам скажу так, что с М4 может быть это и прокатит, но нужные мне заклепки М6 не всегда получалось так поставить. А если и получалось, то болт был непригоден для следующих клёпок.

Тогда я начал колхозить, и в итоге получилась хоть и не презентабильная на вид приспособа, но очень функциональная, и с её помощью я поставил уже не один десяток клёпок.

Основа — это болт М6, прочность 8.8

Вот так выглядит в сборе, с установленной клепкой

Основные детали:

Болт М6. Кусок болта М12. Точнее болта небыло, шпильки. С одной стороны приварена гайка, превращающая её в болт. Шпилька просверлена насквозь D=6.5мм.

Потом идёт гайка от стремянки УАЗ. Крепкая. Далее — опорный подшипничек, размеры не принципиальны. Далее — шайба с штуцером от тормозной трубки. Тоже не принципиально. Что было, то и поставил.

Принцип работы думаю понятен. Сверлим отверстие, под М6 клепку кажется 9мм. Вставляем приспособу. Одним ключем удерживаем гайку 1, при этом вторым ключем откручиваем гайку 2.

Как усилие возросло, значит расклепка окончена. Крутим всё назад до ослабления, выкручиваем болт М6, и ставим следующую.

Источник https://auto-instructors.ru/articles/kakimi-klepkami-klepat-mashinu/